I polimeri sono costituiti da molecole molto grandi formate da numerose unità ripetitive chiamate monomeri, che insieme danno origine a una lunga catena polimerica.

Polymer

Ingegneria

I polimeri ingegneristici sono materie plastiche ad alte prestazioni che presentano proprietà meccaniche, termiche, chimiche ed elettriche superiori rispetto alle plastiche standard di largo consumo.

Polietere chetone chetone (PEKK)

Il PolyEtherKetoneKetone (PEKK) è un polimero termoplastico ad alte prestazioni appartenente alla famiglia dei poliarileterchetoni (PAEK). È noto per le sue eccellenti proprietà meccaniche, termiche e di resistenza chimica, che lo rendono un materiale preferito per applicazioni impegnative nei settori aerospaziale, automobilistico, medicale e della produzione industriale.

Struttura

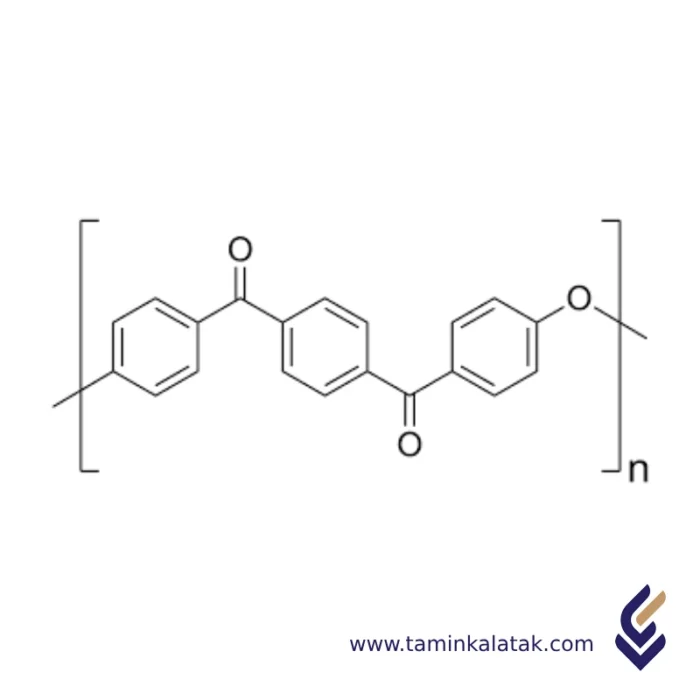

Il PolyEtherKetoneKetone (PEKK) è un polimero semicristallino costituito da anelli aromatici ripetuti collegati da gruppi funzionali etere (–O–) e chetone (–C=O–). La sua struttura di base deriva dalla chimica dei poliarileterchetoni (PAEK), nella quale il rapporto e la disposizione dei gruppi etere e chetone influenzano il grado di cristallinità e le proprietà termiche del materiale.

Il PEKK presenta una struttura molecolare unica che consente variazioni nella posizione dei gruppi chetonici, dando origine a diverse forme isomeriche, principalmente le forme tereftaloilica (T) e isofeftaloilica (I). Queste variazioni incidono sulle caratteristiche di lavorazione e sulle prestazioni meccaniche. La presenza dei gruppi chetonici migliora la stabilità termica, mentre i legami etere conferiscono una maggiore flessibilità, rendendo il PEKK un materiale versatile per applicazioni ad alte prestazioni.

Proprietà

Il PolyEtherKetoneKetone (PEKK) combina un’elevata resistenza meccanica, un’eccellente stabilità termica e una straordinaria resistenza chimica, risultando adatto ad applicazioni particolarmente esigenti. È in grado di sopportare temperature di esercizio continuo fino a 260°C e presenta una naturale ritardanza alla fiamma, con basse emissioni di fumo e tossicità.

Il PEKK offre un’eccellente resistenza all’usura e all’abrasione, garantendo una lunga durata in ambienti ad alto attrito. La sua resistenza chimica gli consente di sopportare l’esposizione ad acidi, solventi e idrocarburi. La cristallinità del polimero può essere modulata, offrendo flessibilità nei processi di lavorazione come lo stampaggio a iniezione, l’estrusione e la stampa 3D.

Rispetto ad altri poliarileterchetoni, il PEKK presenta una velocità di cristallizzazione inferiore, che favorisce una migliore adesione nei materiali compositi e una maggiore facilità di produzione. Queste caratteristiche rendono il PEKK una scelta ideale nei settori aerospaziale, automobilistico, medicale e industriale, dove sono richieste prestazioni elevate.

Vantaggi del PolyEtherKetoneKetone (PEKK)

-

Elevata stabilità termica, con resistenza fino a 260°C

-

Eccellente resistenza meccanica e lunga durata

-

Superiore resistenza chimica ad acidi, solventi e idrocarburi

-

Ritardanza alla fiamma intrinseca con basse emissioni di fumo e tossicità

-

Straordinaria resistenza all’usura e all’abrasione per applicazioni ad alto attrito

-

Cristallinità regolabile per una migliore processabilità e adesione nei compositi

-

Buone proprietà di isolamento elettrico per applicazioni elettroniche

-

Compatibile con diverse tecnologie di produzione, inclusi stampaggio a iniezione, estrusione e stampa 3D

Svantaggi del PolyEtherKetoneKetone (PEKK)

-

Costo elevato rispetto ai termoplastici standard

-

Necessità di attrezzature di lavorazione specializzate a causa delle alte temperature di fusione

-

Disponibilità limitata rispetto alle plastiche ingegneristiche più comuni

-

Possibile comportamento fragile in alcune formulazioni, in funzione del livello di cristallinità

Applicazioni del PolyEtherKetoneKetone (PEKK)

-

Aerospazio e difesa: componenti strutturali, interni aeronautici e parti per motori

-

Automotive: alternative leggere ai componenti metallici per migliorare l’efficienza dei consumi

-

Medicale: impianti biocompatibili, protesi e strumenti chirurgici

-

Elettronica: materiali isolanti ad alte prestazioni, connettori e componenti per circuiti stampati

-

Oil & Gas: guarnizioni, tubazioni e cuscinetti resistenti a temperature estreme e agenti chimici

-

Stampa 3D: utilizzato nella produzione additiva di componenti ad alta resistenza e resistenza al calore

PEKK

| Products | Grade | MFI | Density (g/Cm3) | Process Method | Applications | Data Sheet | MSDS |

|---|---|---|---|---|---|---|---|

| PEKK | Kepstan® 6000 Series | 6-15 cm³/min | 127,00 | Extrusion Injection Molding Thermoforming Powder Coating Additive Manufacturing | Aerospace Components Automotive Parts Oil & Gas Equipment Medical Implants 3D Printing (Additive Manufacturing) Industrial Coatings | ||

| PEKK | Kepstan® 7000 Series | 6-12 cm³/min | 129,00 | Extrusion Injection Molding Thermoforming Powder Coating Additive Manufacturing | erospace Structural Components Automotive Lightweight Parts Continuous Fiber Composites (UD Tapes, Coated Fabrics) High-Performance Seals and Gaskets Oil & Gas Equipment (Pipes, Linings, Seals) Medical Implants and Surgical Instruments |