I polimeri sono costituiti da molecole molto grandi formate da numerose unità ripetitive chiamate monomeri, che insieme danno origine a una lunga catena polimerica.

Polymer

Polietilene ad alta densità (HDPE)

La sigla HDPE sta per Polietilene ad Alta Densità, uno dei materiali più diffusi al mondo, utilizzato in vari settori industriali grazie alle sue proprietà uniche.

Stampaggio Rotazionale

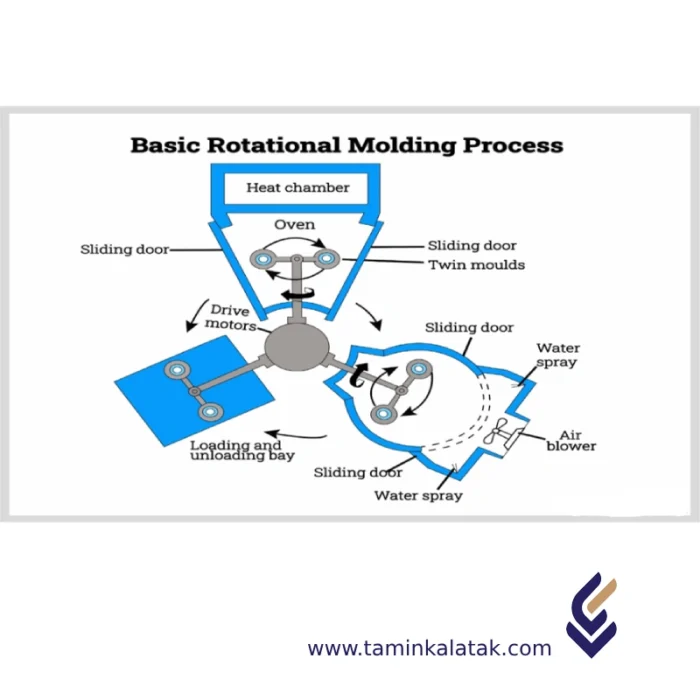

Il processo di stampaggio rotazionale è un metodo semplice ma altamente efficace. In questa tecnica, il materiale plastico, solitamente in forma di polvere, viene inserito all’interno di uno stampo cavo. Lo stampo è generalmente realizzato in alluminio fuso oppure in acciaio laminato.

Una volta sigillato, lo stampo ruota lentamente attorno a due assi. Contemporaneamente viene riscaldato all’interno di un forno mentre continua a ruotare. Con l’aumento della temperatura, la polvere plastica fonde e riveste in modo uniforme la superficie interna dello stampo.

Quando la plastica è completamente fusa, lo stampo viene trasferito a una stazione di raffreddamento, dove viene raffreddato mediante aria o, in alcuni casi, con una fine nebulizzazione d’acqua. Durante questa fase, la plastica solidifica gradualmente assumendo la forma finale.

Una volta che il materiale si è raffreddato a sufficienza e si stacca dalla superficie dello stampo, il processo viene interrotto e il prodotto finito viene rimosso dallo stampo.

Tipi di stampaggio rotazionale

Stampaggio Rotazionale a Conchiglia (Clamshell Rotational Molding)

-

Utilizza una macchina a braccio singolo con forno e camera di raffreddamento combinati.

-

Ideale per piccole produzioni o prototipazione.

-

Meno efficiente rispetto alle macchine multi-braccio, ma richiede meno spazio.

Stampaggio Rotazionale Rock and Roll

-

Progettato per prodotti lunghi e stretti, come kayak e imbarcazioni.

-

Lo stampo ruota su un asse mentre oscilla avanti e indietro su un altro asse.

-

Ideale per realizzare pezzi grandi e allungati con spessore uniforme delle pareti.

Stampaggio Rotazionale Shuttle

-

Dotato di due bracci che si spostano tra le stazioni di riscaldamento e raffreddamento.

-

Consente la formatura e il raffreddamento simultanei, aumentando l’efficienza produttiva.

-

Adatto a produzioni di media e grande scala.

Stampaggio Rotazionale Verticale

-

Utilizza un sistema di rotazione verticale anziché l’asse orizzontale tradizionale.

-

Offre un maggiore controllo sulla distribuzione del materiale.

-

Meno diffuso, ma utile per applicazioni che richiedono un controllo preciso dello spessore.

Stampaggio Rotazionale a Carosello (Carousel Rotational Molding)

-

Il tipo più comune ed efficiente, spesso con tre o quattro bracci.

-

Gli stampi si muovono continuamente tra le stazioni di carico, riscaldamento, raffreddamento e scarico.

-

Ideale per produzioni ad alto volume e su larga scala.

Vantaggi dello stampaggio rotazionale

-

Attrezzature economiche – Gli stampi sono più economici rispetto a quelli per stampaggio a iniezione o soffiaggio.

-

Spessore uniforme delle pareti – Distribuzione omogenea del materiale senza punti deboli.

-

Strutture cave e senza giunzioni – Parti monolitiche senza saldature o assemblaggi.

-

Elevata flessibilità di design – Possibilità di forme complesse, sottosquadri e funzioni integrate.

-

Prodotti robusti e durevoli – Elevata resistenza agli urti e angoli rinforzati.

-

Ampia gamma di materiali – Utilizzo di polietilene (PE), polipropilene (PP) e nylon.

-

Minimo spreco di materiale – La plastica in eccesso può essere riciclata e riutilizzata.

-

Produzione di grandi dimensioni – Ideale per serbatoi, contenitori e prodotti plastici di grandi dimensioni.

-

Processo costante e ripetibile – Garantisce uniformità nella produzione in serie.

-

Processo ecologico – Minore consumo energetico e materiali riciclabili.

Svantaggi dello stampaggio rotazionale

-

Tempi di ciclo più lunghi – Processo più lento rispetto allo stampaggio a iniezione o soffiaggio.

-

Costi dei materiali più elevati – Limitato a specifici termoplastici, spesso più costosi.

-

Limitato a parti cave – Non adatto a componenti pieni o di piccole dimensioni con dettagli elevati.

-

Precisione e tolleranze inferiori – Controllo dimensionale meno accurato rispetto allo stampaggio a iniezione.

-

Automazione limitata – Processo più laborioso, con costi di produzione più alti per grandi volumi.

-

Limitazioni sulla finitura superficiale – Può richiedere post-lavorazioni per ottenere superfici lisce o lucide.

-

Efficienza produttiva inferiore – Non ideale per produzioni di massa a causa dei cicli lunghi.

-

Necessità di pareti più spesse – Le parti sottili possono non garantire la resistenza richiesta.

-

Tempi di raffreddamento lunghi – Aumentano il tempo totale di produzione.

Applicazioni dello stampaggio rotazionale

-

Serbatoi di stoccaggio – Serbatoi per acqua, carburante e sostanze chimiche.

-

Componenti automobilistici – Serbatoi di carburante, condotti dell’aria, parafanghi e carenature.

-

Contenitori industriali – Cassoni, tramogge e contenitori per il trasporto.

-

Attrezzature per parchi gioco – Scivoli, strutture per arrampicata e giochi da esterno.

-

Arredamento – Sedie, tavoli e articoli decorativi in plastica.

-

Settore nautico – Kayak, canoe, boe e galleggianti per pontili.

-

Apparecchiature medicali – Involucri, alloggiamenti e dispositivi di supporto per pazienti.

-

Prodotti agricoli – Contenitori per mangimi, abbeveratoi e serbatoi per irrigazione.

-

Attrezzature sportive e ricreative – Caschi, coni e protezioni.

-

Sicurezza stradale e traffico – Barriere, coni stradali e segnaletica.

-

Beni di consumo – Ghiacciaie, cassette per attrezzi e valigette personalizzate.

Applications

Rotomolding

| Prodact | Grade | MFI(190oC/ 21.6 kg) | Density (g/cm3) | Process metod | Description / Application | Data Sheet | MSDS | Brochure |

|---|---|---|---|---|---|---|---|---|

| MDPE ROTOMOLDING | MD38504UV | 3.5-5 g/10 min | 0.938-0.940 | rotational molding | Water Storage Tanks,Fuel Tanks ,Marine Buoys & Floats ,Agricultural Containers ,Chemical Storage Drums ,Playground Equipment ,Road Safety Barriers | MD-38504 is a UV stabilized linear medium density polyethylenee grade with a narrow molecular weight distribution. It is suitable for rotational molding and some injection molding application such as technical parts and closures. Characteristics include: good impact Strength, excellent external and internal surface finish, and is UV stabilized. |